傳真:

020-82386622

郵箱:

Sales@cs-byd.com

地址:

廣州市黃埔區黃埔東路621號

皂化是指將一種脂肪酸或其它有機酸與堿或堿金屬水合物反應,生成一種或多種皂化物和甘油的化學反應過程。在潤滑油和潤滑脂的制備中,通常使用金屬皂作為增稠劑,其制備過程就是通過皂化反應得到的。

在皂化反應中,脂肪酸或有機酸與堿或堿金屬水合物反應,生成金屬鹽(即皂化物)和甘油。例如,油酸鈉的皂化反應方程式如下所示:

C17H33COO- Na+ + NaOH → C17H33COO- Na+ + H2O

在反應中,油酸和氫氧化鈉反應生成油酸鈉和水。油酸鈉是一種金屬皂,可用于潤滑脂的制備

潤滑脂生產裝置涵蓋了眾多單元設備,它們各自承擔著特定的工藝流程。這些設備不僅包括用于實現皂化反應的皂化釜,還有用于物理過程調和的調和釜等。此外,還有用于潤滑脂后處理的冷卻器、混合器、研磨機、均質機等,以及脫氣機和過濾設備等。同時,熱源設備也是不可或缺的,它為潤滑脂的皂化過程提供必要的熱能。

皂化及調和設備

在潤滑脂的生產過程中,皂化和調和是兩個核心工藝。皂化,即脂肪或脂肪酸與堿類物質的化學反應,生成稠化劑——金屬皂類。隨后,這些稠化劑在潤滑油中進行分散,這一過程稱為調和,屬于物理變化。根據工藝和產品的不同,皂化和調和可以在同一個設備中完成,也可以分別在兩個設備中進行,因此設備形式呈現多樣化。

攪拌器及傳動裝置

攪拌是潤滑脂生產中的關鍵環節。它能夠使兩種或多種物質在接觸時相互分散,達到均勻混合的目的,從而加速傳熱和傳質過程。潤滑脂作為一種非牛頓流體,其生產過程中的物料性質和流動狀態不斷變化,因此攪拌器的設計和傳動裝置的選型對生產效果至關重要。

潤滑脂冷卻設備

冷卻工藝對于潤滑脂生產,特別是鋰基潤滑脂的生產而言,是不可或缺的一環。在生產過程中,需要將熔融狀態的油皂混合液體與常溫的基礎油混合,使溫度迅速降至高溫相轉變點以下的特定溫度。這一冷卻過程對鋰基脂的稠度和其他性能產生深遠影響,因此需要精心控制冷卻條件,以獲得理想的皂纖維結構和性能優良的產品。不同類型的潤滑脂產品對冷卻條件的要求各不相同,因此需要采用不同的冷卻方式。

冷卻過程可根據具體需求在調和釜或專門的冷卻混合設備中進行。不僅熔融狀態的皂液需要冷卻或急冷,包裝前的產品也要降至適宜的溫度。

潤滑脂過濾設備的主要作用

是去除原料中的雜質,確保生產出的潤滑脂純凈且符合標準。過濾過程能將機械雜質含量控制在合格范圍內,提升產品的純凈度。

經過皂化、冷卻、調和和過濾后的潤滑脂,為進一步提升其外觀和機械安定性,還需要進行均化處理。均化設備通過高壓和高速擠壓或研磨,使物料在強烈沖擊下發生碰撞和分散,從而得到更均勻細膩的產品。

此外,潤滑脂中混入的微小空氣泡會影響其外觀和儲存安定性,甚至可能破壞膠體安定性。因此,在生產過程中進行脫氣處理也是必不可少的,以確保成品潤滑脂具有光亮的外觀和穩定的質量。

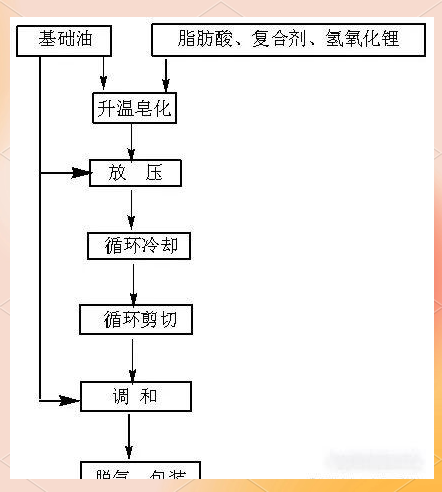

簡析潤滑脂生產工藝過程

(一)原料準備與設備清潔

首先,基礎油需經過加溫沉淀,以去除其中的水分和雜質,隨后進行過濾以除去機械雜質。同時,脂肪材料也需要加溫處理,以有效去除雜質。此外,還需配制堿類原料溶液。在所有原料準備就緒后,生產設備必須進行徹底的洗刷清潔,以確保后續生產的順利進行。

(二)皂化反應與稠化劑制備

接下來,將脂肪材料與堿金屬或堿土金屬氫氧化物進行皂化反應,從而制備出皂基稠化劑。這一步驟是潤滑脂生產中的關鍵環節,直接影響到最終產品的性能和質量。

(三)升溫脫水與稠化成脂

當皂化反應完成后,需在攪拌狀態下將釜內的皂基升溫進行脫水處理,以促進其進一步稠化成脂。這一過程需要嚴格控制溫度和時間,以確保最終產品的穩定性和性能達到預期要求。

(四)高溫煉制

在升溫脫水完成后,繼續升溫并攪拌,分批次逐漸加入基礎油,直至釜內物料達到工藝要求的最高煉制溫度,并持續保持約5分鐘。

(五)冷卻與調和

高溫煉制結束后,通過加入冷基礎油進行降溫和稀釋,從而完成稠化成脂的步驟。

(六)研磨均化與脫氣

將制成的潤滑脂進行研磨均化處理,并經過脫氣工序,最終得到潤滑脂成品。

(七)質量檢測與包裝

對成品進行取樣檢測,確保質量合格后,即可進行包裝。。不同的脂肪酸和金屬皂具有不同的性質,可以根據不同的應用需求選擇不同的金屬皂進行制備。

020-82375311

020-82375311

粵公網安備 44010502001950號

粵公網安備 44010502001950號